在当今高度自动化和信息化的制造业环境中,钣金工厂作为制造业的重要分支,面临着日益复杂的生产管理和效率提升挑战。与此随着工业互联网的深度融合,网络与信息安全问题也日益凸显。本文将探讨排产软件在钣金工厂的具体应用价值,并分析在此类工业软件开发与部署中,应如何同步构建坚实的网络与信息安全体系。

一、排产软件在钣金工厂的核心应用价值

钣金加工具有多品种、小批量、工艺路线复杂、设备异构性强等特点,传统的手工排产或简单的电子表格管理已难以满足高效、精准的生产需求。专业的排产软件(APS,高级计划与排程系统)为解决这些痛点提供了有力工具。

- 提升生产效率与资源利用率:排产软件能够基于订单交期、物料齐套情况、设备能力、模具状态、工人技能等多重约束条件,进行智能化、自动化的排程计算。它能快速生成最优或近似最优的生产计划,最大限度地减少设备闲置和等待时间,确保切割、折弯、焊接、喷涂等各工序紧密衔接,显著提升整体设备效率(OEE)。

- 优化订单交付与客户满意度:软件可以模拟不同排产方案对订单交付时间的影响,帮助计划员快速响应客户交期查询和紧急插单需求。通过精准的进度跟踪和预警机制,管理者能提前发现潜在延误风险并采取措施,从而大幅提高订单准时交付率,增强客户信任。

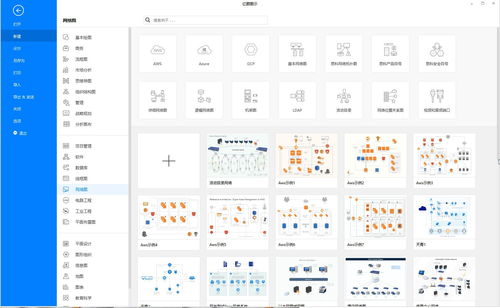

- 实现精细化与可视化管控:排产软件通常与MES(制造执行系统)、ERP(企业资源计划)等系统集成,实现从订单到成品的全流程数据贯通。车间大屏或移动终端可实时显示生产任务、设备状态、在制品位置等信息,使管理从“黑箱”走向透明,支持数据驱动的决策。

- 降低库存与生产成本:通过精准的物料需求计算和齐套性检查,排产软件能有效减少在制品积压和原材料库存。优化的生产顺序还能减少设备换模、换刀次数及相关的准备时间,直接降低能耗和生产成本。

二、钣金工厂排产软件开发中的网络与信息安全考量

将排产软件部署于工厂网络环境,尤其是涉及云平台或与供应链协同的场景时,其本身已成为工业控制网络的关键组成部分,面临着严峻的安全威胁。因此,软件开发与运维必须将信息安全置于核心地位。

- 安全开发生命周期(SDL)的贯彻:在排产软件的规划、设计、编码、测试、部署和维护全生命周期中,必须嵌入安全实践。这包括:需求分析阶段明确安全需求;设计阶段进行威胁建模,识别认证、授权、数据加密、日志审计等安全控制点;编码阶段遵循安全编码规范,避免SQL注入、跨站脚本等常见漏洞;测试阶段进行渗透测试与漏洞扫描。

- 核心安全功能开发:

- 身份认证与访问控制:实施强身份认证(如多因素认证),并基于角色(RBAC)或属性(ABAC)实现精细化的权限管理,确保只有授权人员才能访问特定的排产计划、工艺参数或产能数据。

- 数据安全:对传输中的生产数据(如通过OPC UA、MQTT等协议)和静态存储的数据(如数据库中的订单、工艺文件)进行加密。特别是敏感的客户信息、核心工艺参数,需实施额外的保护。

- 通信安全:确保软件与设备(如CNC机床)、与上层系统(ERP)及与云端服务之间的通信采用安全协议(如TLS/SSL),验证通信端点身份,防止中间人攻击。

- 日志与审计:详细记录用户操作、系统事件和异常告警,确保日志的完整性、不可抵赖性,为安全事件追溯和合规性审计提供依据。

- 网络架构安全设计:在工厂部署时,应遵循工业网络分区隔离原则(如普渡模型)。排产服务器应部署在制造执行系统(MES)层或更高层,与底层的现场控制网络通过防火墙进行逻辑隔离。严格限制网络端口的开放,仅允许必要的通信流量通过。

- 持续监控与应急响应:部署入侵检测/防御系统(IDS/IPS)、工业安全审计平台等,对网络流量和系统行为进行持续监控。制定详细的安全事件应急预案,定期进行演练,确保在发生勒索软件感染、数据泄露或系统瘫痪时能快速恢复业务。

三、结论与展望

对于现代钣金工厂而言,部署智能排产软件是提升核心竞争力、迈向智能制造的关键一步。技术的赋能必须与安全的护航同步。随着数字孪生、人工智能排程算法的深入应用,排产软件将变得更加智能和自主,但其与物理世界的交互也更为深入,安全边界进一步扩大。

因此,钣金工厂在引入或定制开发排产软件时,必须选择或要求开发方具备强烈的安全意识和专业能力,将网络与信息安全作为软件的“内生特性”而非“外部附加”。通过“业务效率”与“安全可控”的双轮驱动,钣金工厂才能在数字化浪潮中行稳致远,真正实现降本、增效、提质与安全发展的统一。